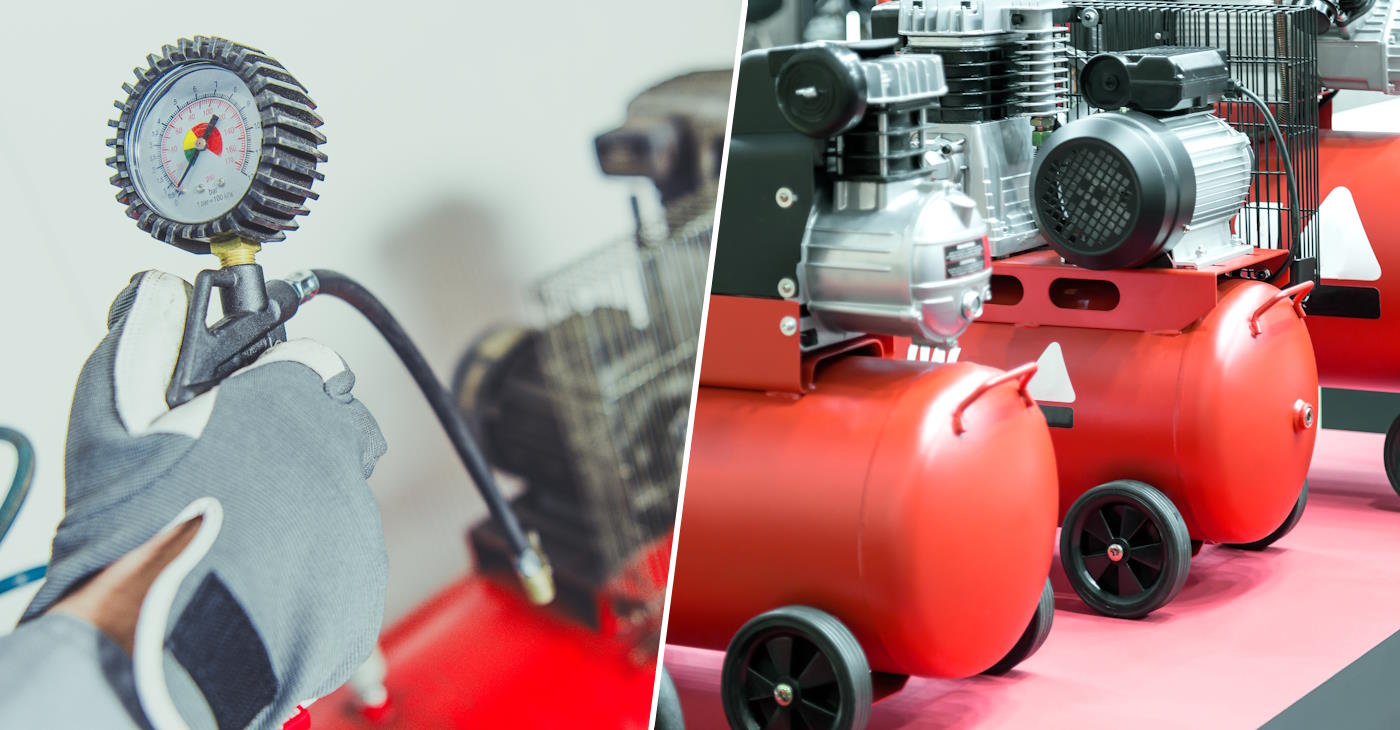

En kompressor utgör själva hjärtat i ett tryckluftssystem. Dess huvudsakliga roll är att suga in omgivande luft, komprimera den till ett högre tryck och leverera luften vidare till en trycktank eller direkt till en applikation. Utan en kompressor fungerar inte det pneumatiska systemet, i och med att det trycks som behövs för att driva olika verktyg och maskiner, inte kan skapas. Kompressorn är alltså den komponent som skapar tryckluften och därmed möjliggör pneumatikens unika egenskaper inom industri, byggnation, fordon och en rad tekniska tillämpningar. Låt oss ta en bättre koll på detta nedan.

Om du inte redan vet vad pneumatik innebär

Pneumatik är en teknisk disciplin som handlar om att använda komprimerad gas, ofta luft, för att överföra energi och driva mekaniska system. Till skillnad från elektriska system, där energi överförs via elektriska ledare, eller hydrauliska system, där vätska (vanligen olja) står för kraftöverföringen, använder pneumatiska system komprimerad luft för att utföra arbete. Ordet härstammar från det grekiska pneuma, som betyder andedräkt eller vind, vilket återspeglar tekniken bakom användandet av luft som kraftkälla.

Anledningen till att pneumatik är så populärt i många branscher är dess enkelhet och renhet. Luft finns överallt, och med rätt kompressor kan man omvandla den omgivande luften till användbar energi i form av tryck. Utöver detta är pneumatik förhållandevis säker jämfört med andra energibärare: skulle en slang eller komponent gå sönder blir konsekvensen oftast endast att tryckluften pyser ut. Det finns alltså inga större risker för spill av olja eller andra miljöfarliga vätskor som i hydrauliska system.

Det här består ett tryckluftssystem av

Även om de exakta komponenterna kan variera beroende på applikation, har de flesta pneumatiska system vissa grundläggande delar:

Kompressor

Genererar tryckluften genom att suga in atmosfärisk luft och pressa samman den till önskat tryck.

Trycktank (mottagartank)

Lagrar den komprimerade luften och hjälper till att jämna ut tryckvariationer.

Rör och slangar

Transporterar tryckluften till olika delar av systemet eller direkt till verktyg och maskiner.

Regulatorer och ventiler

Kontrollerar flöde och tryck för att maskiner och verktyg ska kunna drivas korrekt. Pneumatiska ventiler spelar här en stor roll i systemet.

Filter och vattenavskiljare

Renar luften från partiklar och fukt, vilket förhindrar korrosion och slitage.

Styrenheter eller pneumatiska cylindrar

Mekaniska eller elektromekaniska enheter som omvandlar tryckluftens energi till mekaniskt arbete (linjära eller roterande rörelser).

Grundprincipen är att kompressorn laddar upp en trycktank med luft till en bestämd nivå, varefter luften leds genom systemet. Regulatorer och ventiler ser till att trycket och flödet anpassas till de aktuella behoven, och slutligen används tryckluften till att driva verktyg, cylindrar eller andra mekanismer.

Mer om hur en kompressor fungerar inom pneumatiska system

Så, hur fungerar egentligen en kompressor? Jo, den använder mekanisk energi – oftast genererad av en elmotor eller en förbränningsmotor – för att suga in och komprimera luft. Det finns olika typer av kompressorer, men de vanligaste inom industri och bygg är kolvkompressorer och skruvkompressorer.

Kolvkompressor

Använder en cylinder och kolv. Luften dras in i cylindern genom en insugsventil när kolven rör sig nedåt. När kolven rör sig uppåt komprimeras luften och pressas ut genom en utloppsventil in i en trycktank.

Skruvkompressor

Denna typ av kompressor fungerar genom att arbeta med två roterande skruvar (rotorer), som fångar in luft och minskar dess volym genom roterande rörelse. Tekniken är ofta mer energieffektiv för kontinuerlig drift och levererar jämnare luftflöde än kolvkompressorer.

När luften pressas samman ökar inte bara trycket utan även temperaturen. Därför är moderna kompressorer utrustade med kylsystem och efterkylare för att minska luftens temperatur och avskilja kondensvatten. Detta vatten avleds sedan för att undvika att det följer med luften in i verktyg och annan utrustning, där det annars skulle kunna orsaka korrosion eller försämrad funktion.

Lufttankar och kapacitet

Trycktankens volym, även kallad mottagartank, beror på det tilltänkta användningsområdet. Mindre bärbara kompressorer för hobbybruk kan ha tankar på allt från 5 till 50 liter, medan större industriella kompressorer ofta är utrustade med tankar på flera hundra liter, ibland upp till flera kubikmeter i särskilda anläggningar.

Hur länge luften räcker är en fråga om både trycknivå, tankvolym och vilket flöde (dvs. luftförbrukning) som applikationen kräver. Ett verktyg som förbrukar lite luft kan drivas länge även av en relativt liten tank, medan kraftfulla industriella verktyg eller maskiner kan tömma en stor tank snabbt. I praktiken kompenseras detta genom att kompressorn startar och fyller på tanken så fort trycket sjunker under en viss nivå, vanligtvis reglerat via en tryckströmbrytare.

En tumregel är att en större tank ger stabilare tryck och gör att kompressorn inte behöver starta och stoppa lika ofta. Dock måste man alltid ta hänsyn till kostnader, utrymme och energiförbrukning, eftersom en onödigt stor tank kan vara både dyr och platskrävande.

OBS! Tänk på att om lufttanken har en tillräckligt stor storlek, så kan den behöva besiktigas! Detta kallas tryckbesiktning och utförs av alla typer av tryckkärl, från tryckluftsbehållare till varmvattenberedare och mycket mera. Kortfattat kan man säga att en kompressortank behöver besiktigas, både vid installation och löpande, om trycket (bar) x volymen (liter) är större än 1 000. Dvs., om arbetstrycket är 10 bar, och volymen uppgår till 101 liter, så krävs detta, för 10 x 101 = 1010 (över 1000, vilket är gränsen).

Användningsområden för tryckluft (pneumatik)

Tryckluft är extremt mångsidigt och används i en rad olika branscher:

Bygg och entreprenad

Här driver man pneumatiska verktyg som mutterdragare, borrmaskiner, mejselhammare och spikpistoler.

Industrier

Tryckluft används för att driva ventiler och cylindrar i automatiserade produktionslinjer, samt för rengöring, kylning och torkning av material.

Fordonsbranschen

Bland annat vid lackering, däckmaskiner & däckpåfyllning och användning av tryckluftsdrivna verktyg i verkstäder.

Livsmedels- och läkemedelsindustrin

Här är renhetskraven höga; filtrerad och kontrollerad tryckluft används vid förpackning och dosering.

Sjukhus och laboratorier

Medicinska gaser och tryckluftsdrivna verktyg används regelbundet för andningshjälp, tandläkarutrustning och andra applikationer.

Oavsett bransch uppskattas tryckluft för att den är relativt enkel att transportera via slangar och ledningsnät, samt för att användning av tryckluft ger en ren arbetsmiljö utan spill av vätskor.

Fördelar mot hydrauliska system?

Hydrauliska system och pneumatiska system jämförs ofta då de bägge använder fluidteknik för att överföra energi. Det finns dock flera skillnader. Fördelarna med pneumatik jämfört med hydraulik inkluderar:

Renhet

Tryckluft med rätt filtrering är ren och ofta ofarlig för miljön. Hydraulolja kan vara svår att hantera och kan orsaka miljöproblem vid läckage.

Säkerhet

En luftläcka medför betydligt mindre risk än ett hydraulläckage, där olja kan utgöra en brandfara eller orsaka personskada.

Underhåll

Pneumatiska system är generellt enklare och kräver färre åtgärder i form av tätningar och rengöring, eftersom man inte behöver hantera trögflytande olja.

Lätthet och snabbhet

Luft är lätt och komprimerbar, vilket gör att pneumatiska komponenter ofta är mindre komplicerade och väger mindre. Detta kan vara fördelaktigt i exempelvis robotik och montagelösningar.

Hydraulik har dock fördelen att den kan åstadkomma större krafter vid lägre drifttryck och att den inte påverkas lika mycket av kompressibilitet, vilket ger mer stabila och exakta rörelser i vissa applikationer.

Använder hydraulik också kompressorer?

Ett hydrauliskt system använder i regel inte en kompressor för att driva vätskan, utan stället har hydrauliska system en pump, ofta drivet av en elmotor eller förbränningsmotor, som fungerar genom att pumpa runt en icke-kompressibel vätska (vanligen olja) i ett slutet system. Även om både en luftkompressor och en hydraulikpump har som uppgift att skapa ett tryck, är det två olika tekniska lösningar. Kompressorn pressar ihop en gas, medan hydraulikpumpen bara förflyttar en vätska från lågtryckssidan till högtryckssidan.

I vissa avancerade system kan man dock kombinera pneumatik och hydraulik, exempelvis i hybridlösningar där man behöver fördelarna av båda teknikerna. Men rent traditionellt sett är kompressorn unik för pneumatik, medan hydraulik förlitar sig på pump och trycktankar speciellt avsedda för vätska.

Kuriosa: Då uppfanns pneumatik såsom vi känner till det

Människan har använt olika former av blås- och blåsbälgsteknik ända sedan antiken, till exempel i smedjor för att öka temperaturen i eldar. Dock är den moderna formen av pneumatik, med industriella kompressorer och avancerade ventil- och cylinderlösningar, en produkt av 1700- och 1800-talens industrialisering. På 1800-talet utvecklades de första praktiskt användbara kolvkompressorerna som kunde generera tillräckliga tryck för att driva verktyg och maskiner i större skala.

Ett viktigt steg kom när städer började använda tryckluft för att driva allt från hissar och kyrkklockor till industriella processer. Exempelvis hade Paris i slutet av 1800-talet ett centraliserat nätverk för tryckluft som försörjde byggnader med energi för olika mekaniska anordningar. Därmed lades grunden till de tryckluftssystem vi ser i dagens moderna industrier, byggarbetsplatser och verkstäder. Under 1900-talet förbättrades både kompressordesign och luftberedningsteknik (filtrering, torkning, reglering), vilket gjorde pneumatik ännu mer pålitligt och effektivt.

Avrundning – utan kompressor fungerar inte tryckluftssystemet!

Med andra ord kan vi summera att pneumatik, fastän att detta tekniskt sett är äldre än många av dagens moderna uppfinningar, fortfarande erbjuder en riktigt bra kombination av enkelhet, säkerhet och effektivitet. Kompressorns roll är central i detta sammanhang, eftersom den är den primära källan till den energi som driver ett pneumatiskt system. Det är således viktigt att välja rätt typ av kompressor, dimensionera tryckkärlet på ett smart sätt och se till att luftkvaliteten bibehålls, varav man då kan bygga robusta, hållbara och flexibla tryckluftssystem som skapar stora värden inom såväl bygg, industri, fordon, arkitektur, infrastruktur som inom miljö- och hållbarhetsprojekt.

Har du som läsare tips om fler intressanta artiklar vi bör skriva om? Kontakta oss gärna så kikar vi på just ditt förslag!